天然素材を生かしたパルプ系多孔質吸音材で生活をより快適に

Date 2024.01.31

#未来づくり最前線

パルプ系多孔質吸音材の最前線

「騒音」と一言でいっても、音が大きいということだけではなく、小さくても耳障りな音、不快な音など、様々な音に囲まれて私たちは暮らしています。そのような環境の中で、どうしたら、もっと快適な空間を作り出すことができるのか、というニーズに対して、その解決方法のお手伝いをしているのが、今回ご紹介させて頂く、パルプ系多孔質吸音材です。

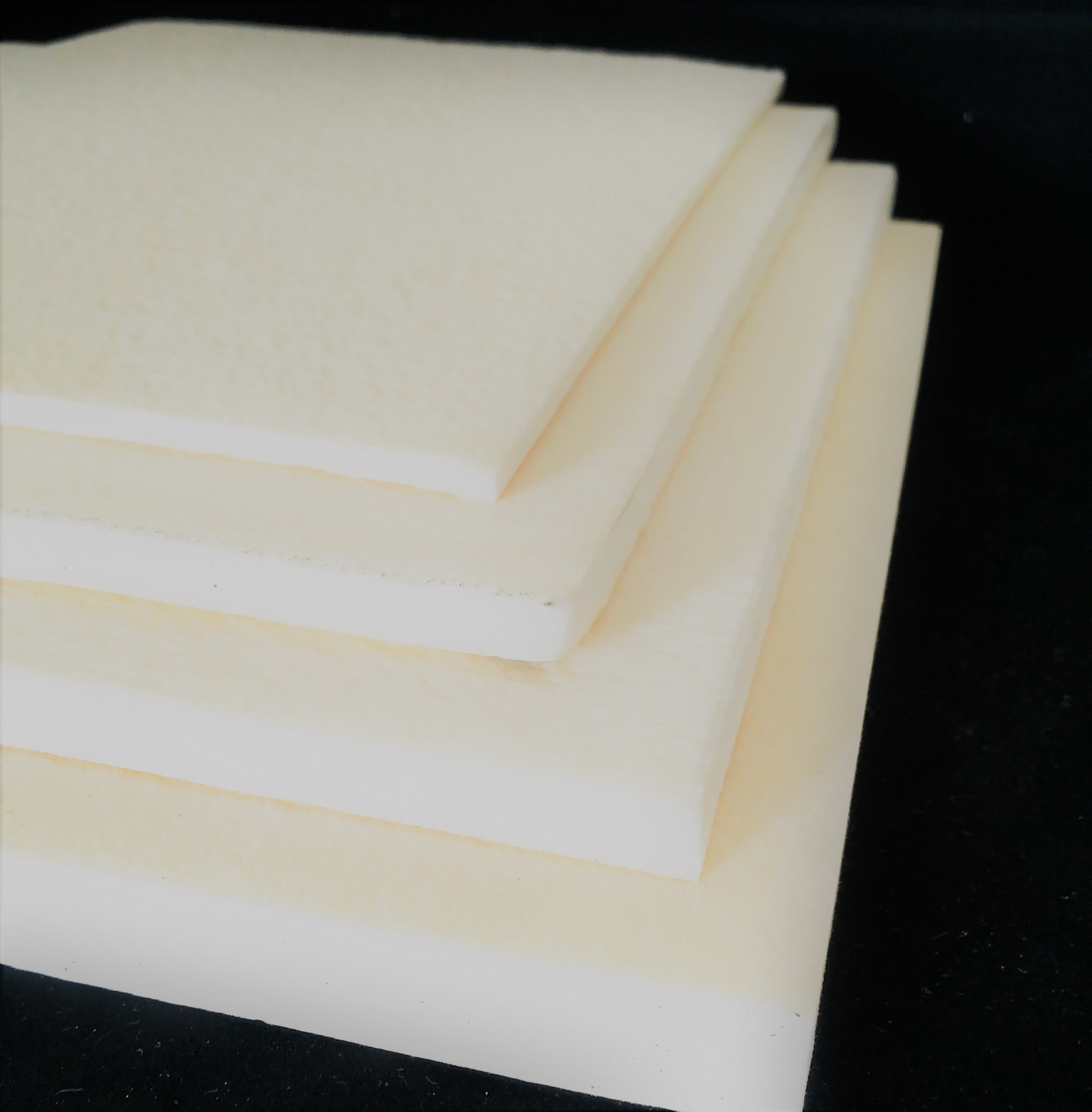

パルプという天然素材ならではの構造と特徴を生かし、特殊製法を組み合わせた「パルプ系多孔質吸音材」

吸音のメカニズムは広く知られていますが、多孔質型吸音については、多孔質体に音が入射した際、音波が多孔質材料との摩擦、振動、粘性抵抗などを生じることによって、音エネルギーが熱エネルギーに変換、減衰することで吸音効果を発揮します。また、膜振動型吸音については、透過性の低い緻密な素材に音が衝突することにより、素材が膜振動して内部摩擦を生じ、音エネルギーが消費されることで吸音効果を発揮します。

当社のエアレイド法という製法は、パルプを主原料として抄紙する、というところは製紙と変わりませんが、水ではなく、空気を媒体とした乾式不織布製法で、空気に分散させた原料をウェブ化するため、嵩高で空隙率の高いウェブとなり、これが音などを吸収させる多孔質の構造を作り出している肝のメカニズムになります。多孔質吸音材は、ウレタンフォームやフェルト、エアスルー不織布など、多種多様のものが存在しますが、吸音特性としては、1,000Hz以上の高周波域では効果が認められるものの、コンプレッサーなどから発生する低周波域側は効果が低くなるという傾向が認められます。また、吸音材の厚さが薄い場合には、多孔質構造の効果が少なくなるため、一般的に吸音性は低下してしまいます。

ところが、吸音材を構成する素材表面を合成樹脂系と比較した場合、天然素材のパルプ表面は、ミクロフィブリルという特殊な構造をしていることで、吸音材内部の空隙を音が通過する際、粘性摩擦による音エネルギー減衰効果があるだけでなく、パルプが中空構造であることから、繊維内部にも空気層を確保することで、他素材とは異なる特異的な吸音効果を発揮することが期待できるのです。

さらには、当社製法は様々な素材をオンラインで複合化できることから、膜振動を生じて吸音効果が期待できるフィルムやメルトブローンなどを貼合して複合化したり、ウェブ中に粉粒体など様々な他素材を包含させたりすることが可能であるため、上記メカニズムに寄与する成分を配合し、吸音効果を高めるような製品設計を検討しています。

多孔質吸音材としての性質を持ちつつも、合成樹脂系材料の他素材とは大きく異なり、天然素材のパルプならではの構造と特徴を生かし、さらには当社の特殊製法を組合せた、広範囲の周波域で吸音性の高い「パルプ系多孔質吸音材」の開発に現在取り組んでいます。

液体だけでなく、音も吸えるんです!

「これって吸音材になるんじゃない?」

王子グループとして出展した「人とくるまのテクノロジー展」で、自動車用として何に使えるかは良く分からないまま、一素材として展示していたパルプ不織布を、某大手メーカーの開発担当者が見て発したこの一言が、開発のきっかけでした。

嵩高で低密度なパルプ不織布は、吸液性や保液性、クッション性が良いことから、開発する製品としては、ほとんどがその特徴を生かしたものです。しかし、「音」というキーワードは全く予想外でしたので、門外漢で知識も経験もない私たちが開発できるテーマなのだろうかと不安視する声は、社内でも少なくありませんでした。ところが、調べてみると、多孔質吸音材というのは、その多孔質という構造を活かして吸音させているメカニズムであり、それは、正に私たちが常日頃、開発している多孔質のパルプ不織布の構造にピッタリと重なったのです。

性能的にどんなレベルなのか分からないまま、まずは声をかけて頂いたメーカーと共同で、手持ちのパルプ不織布の吸音性を測定してもらいました。すると、驚くことに、メーカー基準レベルの吸音材よりも、優れているという結果が!そこから、何をどうすればどんな吸音特性が出せるか、検証実験がスタートしました。

何が売りなのかを掴むことがなかなかできず、頭を抱える日々

まずは様々なパルプ不織布の吸音性を測定するところからスタートしたのですが、他の多孔質吸音材と比較して、パルプ系吸音材にはどのような特徴があるのか、何が売りなのかを掴むことがなかなかできず、頭を抱える日々が続きました。例えば、同じ厚さで比較した場合、ウレタンフォームやフェルトより吸音性が高くても、コスト的にはそれらは安価ですので、たくさん使用すれば事足りるのではないか、という意見も出ました。

これらについては、その後、様々な製品での開発を検討する中で、吸音材の設置スペース、特に厚さが限られている場合では、設定値以上の吸音材を設置できないため、同一の厚さで吸音性が高いことが重要であるケースがあることが分かってきました。また、ウレタンのように経年劣化で加水分解をしてしまうといった懸念が低いことや、原材料が特定できるので、再生原料のように何かが混入しているか不明瞭ということもなく、パルプという天然素材を使用している安心感なども採用検討の一要素になっています。

失敗談、トラブルから得られるヒントは少なくない

次にぶつかった課題は、難燃性でした。騒音源となる部材は、熱を発生させるものも多く、パルプという燃え易い素材を主原料とした不織布には、難燃性を付与する必要がありました。ただし、当社で製造しているパルプ不織布でも、家電製品の難燃性規格であるUL94規格をクリアしているものがあることから、こちらについては、難燃剤を配合する方法で対応しました。しかし、当社不織布の製法は、乾式で水を使用しないため、粉体状の難燃剤を大量に配合した場合、シート端面からの粉体脱落が生じ、騒音源が風を送る装置などの内部部材の場合、粉体を飛散させてしまう懸念があります。現在は、難燃性レベルが高くないもの、あるいは難燃性が不要なものについての開発を進めていますが、シート表面素材の選定、シート端面からの脱落抑制は今後の課題となっています。

さらには、パルプという素材の最大の特徴である、吸水性がNGという吸音材の開発要請もありました。具体的には、吸音材で被覆する部材が結露する可能性のあるもの、あるいは、部材設置雰囲気が高湿であるケースなどです。こちらについては、合成樹脂系の方が圧倒的に有利かと思いましたが、吸音特性については、パルプの持つ天然構造の効果が高く、どうしても撥水性のパルプ吸音材を開発して欲しいとの要請がありました。

頭を悩ませているそんな時、ふと、ある失敗談が頭をよぎりました。当社は、基本的に高吸水性を謳ったシート製品が主なのですが、ある製品を生産する際、生産前の工程試験において、従来の吸水性が出ないどころか、撥水性を示していて生産に入れない、というトラブルが発生したのです。原因を徹底的に調査したところ、ある特定の生産条件においてのみ、吸水性がなくなって、撥水化してしまうということを突き止めました。この時のトラブルを逆手に取れるのでは、と思ったのです。実際に試作してみると、なんと、パルプ不織布なのに水に浮き、指で押し込んでも浮かんでくるほどの撥水性吸音材ができました。しかし、ほっとしたのも束の間でした。開発が完了する前に、時代の流れで、その原材料の需要が少なく、生産中止となってしまったのです。

次善の策として、他メーカーに同様の原材料を試作してもらい、試行錯誤しましたが、以前の原材料のような撥水性は全く出ません。頭を抱える中、別件でシート化を検討している素材が、若干撥水性を示すという情報が偶然入ってきました。よくよく考えれば、その素材が撥水性を示すならば、もっと撥水性になる素材があるのでは、ということで、ある素材のシート化を試みることになりました。しかし、ここからがまた問題山積。パルプシートにするためには、原材料は粉々に砕かれることなく、繊維1本1本バラバラに解される必要があります。この素材は、その工程が一筋縄ではいきませんでした。さらに追い討ちをかけたのが、水を一切使用しない乾式製法で、原材料を機械的にバラバラにした場合、静電気の発生が大問題になりました。これらの解決方法は開発のミソになるのでここで詳しく説明はできませんが、これらの問題をなんとか解決することができ、現在、この開発案件はほぼ採用が確定して最終的な品質確認段階に入っています。

メカニズムを考え抜くことが大切と実感

最後に、現在でも残っている最大の難題は、多孔質吸音材の特徴である、高周波域側の吸音性は高くても、低周波域側が吸音できないという特性です。パルプ系吸音材では合成樹脂系の他素材よりは優位性はあるものの、全体的には類似の傾向を示しました。かといって、どうしたら低周波域も吸音させることができるのかの知見は全くありません。様々なシートを試作しては測定を繰り返し、低周波域の吸音性をようやく高めることができたと思ったのも束の間、特徴であった高周波域側の吸音性が低下し、広範囲での吸音性を維持できるものではありませんでした。

ただし、これらは、音とはどのような特性をもっているのか、どのように吸音されるのか、どのような条件で反射するのか、などを一つ一つ理論づけて考えること、また、合成樹脂系の多孔質吸音材ではない、パルプ独自の構造と特徴をどのようにすれば生かせるのか、ということを考慮することで、効果的と思われる吸音材の構造というものがうっすらと想定できるようになってきました。やはり、闇雲に手を動かすだけでなく、じっくりと、その根本、メカニズムを考え抜くことが大切なのだと実感しています。現在、そのロジックが正しいかどうかの実証実験を行っている最中で、結果が出るのを楽しみにしています。

自らが提案し、スピード感を持って、徹底的にカスタマイズした商品をユーザーと共同で開発

製品開発において、ユーザーからの指示が、常に必ずしも最適、ベストとは限りません。自社の製造ライン、製品の特徴を生かした上で、ユーザーが欲している性能を発揮できる製品設計とはどのようなものかを、自らが提案するということは大変重要だと考えています。設計が決まってからは、スピード感が必要です。いかに迅速にサンプル提供および試作を実施し、フィードバックも含めてベストなパフォーマンスを短期間で得られるかが、採用の可否に繋がります。徹底的にカスタマイズした商品をユーザーと共同で開発していくことで、ユーザーだけでなく、製品を使用する最終ユーザーまでも含め、誰もが満足できる製品を数多く上市できるよう、これからも力を注いでいきます。

キノクロスでしかできない製品、キノクロスだからこそできる製品の開発を目指して

キノクロスの強みは、机上の空論として、実験室であれこれ研究しているのではなく、家庭用製品としても、工業用部材としても、実際に市場で製品として使用されているものを常に作り出していることです。もちろん、自分が開発した部材が、製品として店頭に並んでいるのを初めて見たときの喜びは、今でも忘れられません。工業用部材の場合は、実際に見かける機会はあまりありませんが、「いろいろな素材を検討してみた中でも、キノクロス品は性能が断然良いんです!」とか、「想定していた以上の製品を、こんなにスピーディーに作り上げてくれて感謝しています」と言われた時の喜びは一入です。競合他社品も多い中、製品としてコンスタントに採用されるのは、非常に困難なことですが、要請されたものを OEM としてただ生産するのではなく、どのような性能を求めているのか、ユーザーの意見にしっかり寄り添い、要求品質を得るためには、どのような製品設計がベストなのか、常にユーザーと共同で検討、開発していることが採用を増やす近道なのだと思います。

キノクロスでしかできない製品、キノクロスだからこそできる製品の開発、上市を目指して、歩みを止めず、これからも一歩一歩、着実に前進していきたいと思います。