パルプエアレイド不織布の誕生のきっかけ

Date 2023.12.19

世界初のパルプエアレイド不織布ができるきっかけは小さな思い付きからでした。

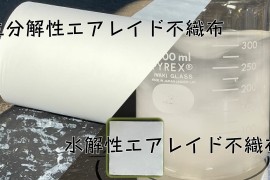

解繊したパルプ繊維は(写真参照)、まるで綿毛のような、さらさらした雪の粉のようなものです。これを網から篩い落とし、接着剤を霧吹きして乾かしただけの、手のひらサイズの小さなガーゼのようなものが実験台の上で誕生しました。これが世界初のパルプエアレイドが出来るきっかけです。

世界で最初にパルプを使ったエアレイド不織布を開発

1960年、当時の本州製紙(現在の王子製紙)では、製紙会社の木材パルプのノウハウを活かし、紙とは全く異なる嵩高でボリューム感のあるシートを開発できないかとの考えていました。シート化する工程で水を使用しない、全く新しい製法の検討です。

紙の製造工程では、木材パルプを水に分散させた後、網の上に流し込み脱水します。木材パルプをシート化する工程においては大量の水が必要になります。またその後のシートを乾燥して紙に仕上げる工程では多くのエネルギーが必要になります。乾燥のためのエネルギーを減らすために少しでも水の使用量を減らしたいという課題がありました。そこで、シート化する工程で水を使用しない製法ができれば、紙と同じ木材パルプを主原料としてもエネルギーが大幅に削減でき、かつボリューム感のあるシートができるのではないかとの発想でした。

一本一本にほぐ解したパルプ繊維を篩のような細かな網目を通して降らせると、雪が積もったようにボリューム感を持たせることができます。この繊維を解繊する技術がエアレイド法の肝となります。但し、この状態ではシート状になっておらず、持ち上げるとバラバラになってしまいました。そこでバインダーをスプレーして、繊維を固着させるとシート形状を維持できました。

製造設備の設計は自社で設計

世界初となるパルプエアレイド不織布の製造設備の設計は自社で行いました。紙を製造する抄紙マシンをベースに検討を開始しましたが、 エアレイド法ではシート化する工程で水を使用しないために抄紙マシンとの違いは多く、新たに設計しなければならない設備が数多くありました。例えば原料のパルプシートをパルプ繊維一本一本に解す装置、解したパルプ繊維を空気で送る装置、パルプ繊維を均一に排出する装置などは全て独自で設計しました。

また抄紙マシンにはない設備でエアレイド法の重要なポイントになったのはバインダースプレー装置でした。バインダースプレーはボリューム感のあるままに繊維を結合させ、しかも少ないエネルギーでシート化できる装置です。ただし、バインダーのスプレー量を多くすると強度も強くなり、パルプの繊維脱落が抑えられるのですが、ボリューム感が減少し、乾燥のためのエネルギーも増えてしまいます。スプレーの圧力や方法など色々な条件で試し、その結果、現在でもボリューム感のあるシートが少ないエネルギーで製造できます。少しでも良いものを安定して作りたいという思いは現在まで受け続けられています。

世界3大エアレイド製法に数えられる当社独自の製法

1965年にパイロットマシンを完成させ、エアレイド製法の基本製法を確立させました。この検討を行っているタイミングで、アセテートフィルターに替わる煙草フィルターの公募があり、この新しい製法で作った不織布(エアレイド不織布)を提案し、お客様と製法を含めた開発を行いました。そして1966年に世界で最初にエアレイド不織布の商業生産を開始いたしました。その後、クッキングペーパーとしても採用され、今でも皆様にご愛顧いただく息の長い製品になっています。クッキングペーパーの普及に伴い、エアレイド不織布の知名度も上がり、衛生材料、オシボリ、化粧用パフ、フェイスマスクなど身近な製品から、医療、土木、工業用途まで幅広い用途でご採用していただいております。

製造設備、製造条件の確立は苦労の連続でしたが、『志在開発』の信念のもとにパルプエアレイド製法を完成させました。今では多くのパルプエアレイド不織布のメーカーがありますが、製造設備は機械メーカーが設計したものを購入されているのがほとんどです。私たちは製紙会社でありながら、パルプエアレイド不織布の製法、製造設備までも開発し、生産を通じて更なる設備の改良、製造におけるノウハウを蓄積し、今日に至っております。どの不織布メーカーよりもパルプエアレイド不織布に関して熟知していると自負しております。また、新しいものを開発するチャレンジ精神も代々引き継がれており、お客様の要望の一歩先をご提案できると信じています。